Artykuły

Czy z pirolizy plastików można wytworzyć energię?

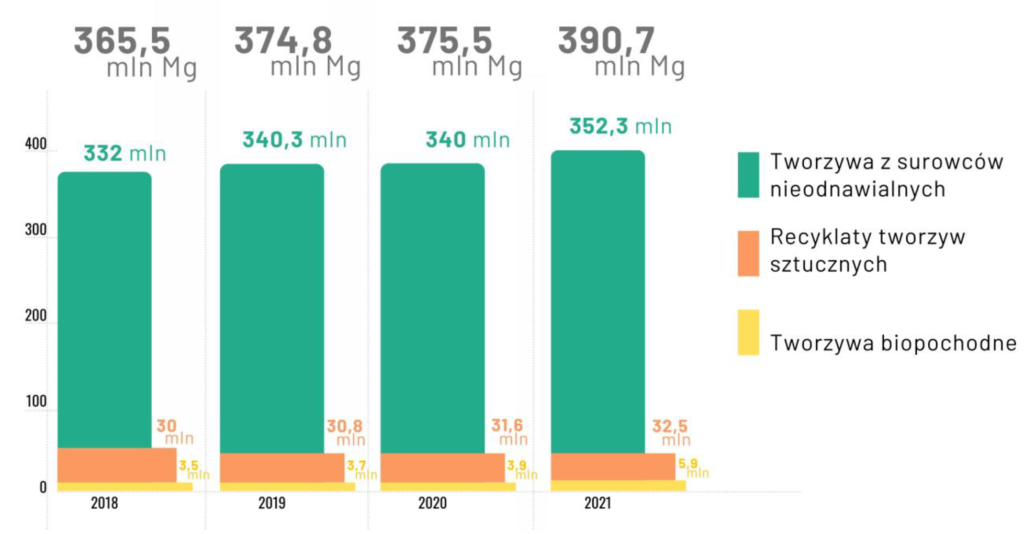

Globalna produkcja tworzyw sztucznych wzrastała drastycznie z 2 mln Mg począwszy od 1950 r., aż do ponad 390,7 mln Mg do 2021 r., w tym ponad 90% tworzyw sztucznych zostało wyprodukowane w oparciu o nieodnawialne surowce kopalne. Największy udział w światowej produkcji tworzyw sztucznych przypada Chiną (około 32%). Tworzywa sztuczne są wykorzystywane w każdym segmencie naszego życia. Jednak najwięcej tworzyw sztucznych wykorzystuje sektor opakowań i budownictwa. Udział recyklatów polimerowych i biopochodnych (bio-odpadów lub bio-surowców) w gotowych produktach wyniósł odpowiednio 8,3% i 1,5% [1].

Rys 1. Światowa produkcja tworzyw sztucznych w latach 2018-2021 (opracowano na podstawie [1])

Szacuje się, że do 2025 r. produkcja tworzyw sztucznych może się podwoić, a do 2050

r. może być wyprodukowane nawet trzykrotnie więcej tworzyw. Szacuje się również, że do 2050 r., aż 12 mln Mg odpadów z tworzyw sztucznych trafi na wysypiska śmieci na całym świecie [2]. Odpady z tworzyw sztucznych to mieszanki różnych polimerów, m.in. polietylenu (PE), polichlorku winylu (PVC), polipropylenu (PP), politereftalanu etylenu (PET) i polistyrenu (PS ) [3]. Istnieje wiele rodzajów tworzyw sztucznych. Najczęściej w strumieniu odpadów polimerowych występują poliolefiny (PE, PP, PS), przy czym PE stanowi ponad 40% wszystkich odpadów polimerowych [4]. Ze względu na to, że tworzywa sztuczne nie ulegają biodegradacji mogą one przetrwać w środowisku naturalnym nawet kilkaset lat [5]. Brak skutecznego zarządzania składowiskami, na których gromadzone są tony śmieci oraz niski poziom ich recyklingu, stał się globalnym problemem, który zagraża przyszłym pokoleniom [6].

Proces pirolizy jako metoda zrównoważonego rozwoju

Zanieczyszczenie środowiska odpadami z tworzyw sztucznych (OTS), a także ogromna ich nadprodukcja stanowią poważne i nierozwiązane do dziś problemy dotyczące ich zagospodarowania i unieszkodliwiania. Kluczowe znaczenie w zagospodarowaniu odpadami polimerowymi ma opracowanie skutecznych sposobów ich przekształcania w użyteczne źródło energii. Gospodarka o obiegu zamkniętym jest strategią ograniczania ilości odpadów tworzyw sztucznych. Unieszkodliwianie tych opadów w procesie spalania powoduje powstawanie wiele zanieczyszczeń szkodliwych dla środowiska, w tym np. wielopierścieniowych węglowodorów aromatycznych (WWA) oraz dioksynów [4]. Dlatego najbardziej obiecującą technologią stosowaną w recyklingu chemicznym jest piroliza, która zapewnia bardziej zrównoważony rozwój i ekologiczne gospodarowanie OTS, a jednocześnie służy jako alternatywne źródło energii.

Badania dowodzą, że piroliza jest najczęściej stosowaną metodą unieszkodliwiania OTS ze względu na jej wszechstronność i dobrą tolerancję słabej jakości oraz zanieczyszczeń występujące w tych odpadach. Piroliza rozpatrywana jest jako zrównoważona metoda, a także jako jeden z najbardziej skutecznych, wydajnych i przyjaznych dla środowiska sposobów zagospodarowania OTS. Podczas procesu pirolizy, znacznie zmniejsza się objętość odpadów, jednocześnie obniża się temperatura ich rozkładu oraz zwiększa energia odzyskiwana poprzez tworzenie produktów o dodanej wartości (np. nowych chemikaliów) [4]. W porównaniu z typowym procesem recyklingu mechanicznego piroliza polimerów cieszy się coraz większym zainteresowaniem, ze względu na fakt, że nie wymaga dokładnego sortowania odpadów. Aby uzyskać jak najlepszą wydajność produktów, podczas procesu pirolizy, należy wziąć pod uwagę takie czynniki jak: rodzaj stosowanych tworzyw sztucznych, warunki prowadzenia procesu pirolizy oraz użyte katalizatory.

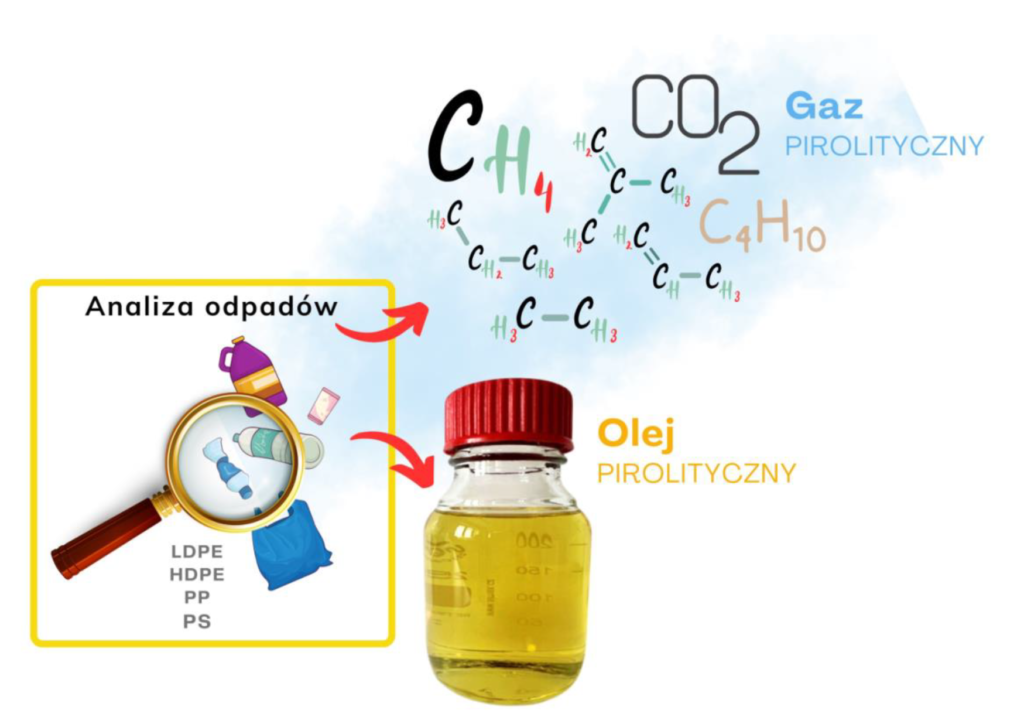

W zależności od stosowanej temperatury (od 350 do 1000°C) duże cząsteczki polimerów ulegają rozkładowi na mniejsze, przeważnie w atmosferze gazu obojętnego i pod ciśnieniem atmosferycznym. Głównym obszarem, w którym można wykorzystać produkty z pirolizy jest przemysł petrochemiczny i naftowy. Produkty te mogą znaleźć zastosowanie jako prekursory do produkcji nowych wartościowych chemikaliów lub jako komponenty mieszanek do paliw. Ich skład jest ściśle zależny od jakości podawanego surowca (odpadu). W zależności od zastosowanej temperatury procesu i rodzaju katalizatora piroliza może być termiczna lub katalityczna. W związku ze zmiennością i złożonością surowca, jakim są OTS ważne jest, aby przewidywać zachowanie zmieszanych odpadów w oparciu o ich skład w procesie pirolizy pod względem składu produktów i wydajności [7]. Przykładowy schemat przetwarzania OTS w większościowy produkt (gaz pirolityczny) pirolizy wysokotemperaturowej przedstawiono na rysunku 2. Gaz pirolityczny jest mieszaniną tlenku węgla (CO), dwutlenku węgla (CO2), wodoru (H2), metanu (CH4) i cięższych węglowodorów, które powstają w wyniku odparowania lotnych związków z surowca pod wpływem ciepła, co indukuje szereg złożonych reakcji.

Rys. 2. Przykładowy schemat przetwarzania odpadowych tworzyw sztucznych w procesie pirolizy (opracowanie własne)

Charakterystyka gazu pirolitycznego

Proces pirolizy pozwala na wstępne wzbogacenie cennych składników i czystą konwersję związków organicznych. W sposób kontrolowany i przy zerowej emisji, można przekształcać OTS w gazy małocząsteczkowe takie jak: H2 , CH4, CO i CO2. Gazy te wykorzystywane są jako paliwa bądź surowce do syntezy nowych materiałów i wysokokalorycznego oleju pirolitycznego (rysunek 3). Na proces pirolizy można wpłynąć poprzez wprowadzenie katalizatorów, które mogą ukierunkować zmiany w wydajności i składzie produktów oraz skrócić czas reakcji. Dotychczasowe wyniki badań wskazują, że najlepiej na wydajność procesu wpływają następujące katalizatory: tlenki metali (CaO, Al2O3, Fe3O4), zeolity, metale Fe, Ni i Cu oraz czerwony szlam i biomasa [9].

Rys. 3. Produkty gazowe i ciekłe z odpadowych tworzyw sztucznych uzyskane w procesie pirolizy (opracowanie własne)

Stosując odpowiednie warunki procesowe i przystosowany reaktor krakingowy, w wyniku pirolitycznego przetwarzania odpadów, powstają węglowodory gazowe mogące mieć znacznie wyższą wartość opałową w przeciwieństwie do częściowego utleniania odpadów z tworzyw sztucznych, z których powstaje gaz syntezowy. Obecnie badania ukierunkowane są na wytwarzanie paliwa gazowego w procesie pirolizy z OTS, które przewiduje się stosować w urządzeniach kogeneracyjnych. Badania wskazują, że zastosowanie reaktora obrotowego z piaskiem krzemionkowym jako czynnikiem grzewczym w zakresie temperatur od 600 do 700°C, powoduje powstanie produktów gazowych w przeważających ilościach [8]. Kluczowym elementem podczas przetwarzania OTS na energię jest dodatni bilans energetyczny, na który wpływa ma kilka czynników: produkcja paliwa na podstawie wartości opałowej, zużycie paliwa do pirolizy, emisja ciepła z instalacji do pirolizy oraz ilość resztkowego paliwa, która jest wykorzystywana jako zamiennik gazu ziemnego. W układach kogeneracyjnych poprzez użycie gazu pirolitycznego znacznie zostaje zmniejszone zużycie gazu ziemnego. Planując inwestycję, oczekuje się więc, że dostępne systemy kogeneracyjne, będą wykorzystywać gaz pirolityczny jako źródło ciepła do dostarczania energii elektrycznej dla zakładu [8].

Ocenę ekonomiczną instalacji do pirolizy OTS stosowaną do produkcji paliwa gazowego przeprowadza się poprzez porównanie całkowitych kosztów inwestycji instalacji (wliczając w to koszty eksploatacji) z wartością ekonomiczną, uzyskaną poprzez redukcję kosztów w porównaniu z konwencjonalnymi metodami unieszkodliwiania odpadów. Obecnie na świecie jest tylko kilka zakładów, które produkują wspomniane paliwo gazowe.

Badania wskazują również, że gaz pirolityczny, można wykorzystać do dalszej syntezy, takiej jak konwersja do metanu poprzez metanizację katalityczną lub fermentację beztlenową. Jednak najczęściej jest on bezpośrednio spalany do wytworzenia energii, np. do

przeprowadzenia procesu pirolizy. Ponadto piroliza umożliwia usuwanie CO2 poprzez systemy biowęgla, które opierają się na procesie pirolizy biomasy (BCR z ang. biochar carbon removal). Wytworzony biowęgiel, wykorzystywany jest do stosowania w glebie oraz jako bioenergia odnawialna [11]. Podczas pirolizy w temperaturach powyżej 500 °C trwałe zanieczyszczenia organiczne takie jak mikroplastik, substancje perfluoroalkilowe (PFAS) czy polichlorowane bifenyle (PCB), które obecne są w odpadach polimerowych, można zredukować do znacznie niższych i bezpieczniejszych stężeń w biowęglu [12]. Biowęgiel ma liczne zastosowania, przede wszystkim w rolnictwie jako sorbent do neutralizacji zanieczyszczeń w wodzie i glebie [13]. Aby jak najdokładniej określić wartość BCR z procesu pirolizy, należy również skupić się na emisji gazów cieplarnianych, które powstają podczas spalania gazu pirolitycznego. W wyniku spalania gazu pirolitycznego, mogą być emitowane gazy cieplarniane takie jak: CO2, CH4 i N2O. Jest to istotne z perspektywy gospodarki odpadami i ochrony środowiska [10].

Podsumowanie

Przekształcenie energii zawartej w odpadach z tworzyw sztucznych w energię elektryczną zamyka obieg gospodarki cyrkularnej i pozwala ustabilizować zalegające odpady. Efekt synergii podczas produkcji energii elektrycznej z OTS w postaci gazu pirolitycznego daje możliwość dywersyfikacji miksu energetycznego i wpływa na dekarbonizację przemysłu. Wysokotemperaturowa piroliza odpadowych tworzyw sztucznych wpływa na wyższą wydajność gazu pirolitycznego. Jest to metoda, która w najbliższym czasie będzie zdobywać sporo uwagi w gospodarce odpadami z tworzyw sztucznych. Wymagane jest jednak dalsze prowadzenie badań w tym kierunku i przeskalowanie procesu z laboratoryjnego na komercyjny.

[1] Plastic Europe (październik 2022), Tworzywa – fakty. https://plasticseurope.org/pl/wp-content/uploads/sites/7/2022/12/Tworzywa_Fakty-2022_PL_web.pdf (10.10.2023 r.).

[2] Yong C.Q.Y., Valiyaveettil S., Tang B.L., (2020), Toxicity of microplastics and nanoplastics in mammalian systems, Int. J. Environ. Res. Public Health 17, (5), 1509.

[3] Yansaneh O.Y., Zein S.H., (2020), Recent advances on waste plastic thermal pyrolysis: a critical overview, Processes, 10, 332.

[4] Aisiena F.A., Aisienb E.T., (2023), Production and characterization of liquid oil from the pyrolysis of waste high-density polyethylene plastics using spent fluid catalytic cracking catalyst, Sustainable Chemistry for Climate Action 2, 100020.

[5] Ashworth D.C., Elliott P, Toledano M.B., (2014), Waste incineration and adverse birth and neonatal outcomes: a systematic review. Environ Int, 69:120–32.

[6] Barnes D.K.A., Galgani F, Thompson R.C., Barlaz M., (2009), Accumulation and fragmentation of plastic debris in global environments., 364, 1985-98.

[7] Ates F., Miskolczi N., Borsodi N., (2013), Comparision of real waste (MSW and MPW) pyrolysis in batch reactor over different catalysts. Part I: Product yields, gas and pyrolysis oil properties, Bioresource Technology, 133, 443-454.

[8] Koderaa Y., Yamamoto T., Ishikawa E., (2021), Energy- and economic-balance estimation of pyrolysis plant for fuel-gas production from plastic waste based on bench-scale plant operations, Fuel Communications 7, 100016.

[9] Zhu Y., Li B., Wei Y., Zhou S., Wang H., (2024), Catalytic pyrolysis of waste printed circuit board with copper slag for the production of H2-rich gas, Fuel, 357, Part A, 129704.

[10] Flatabø G.Ø., Cornelissen G., Carlsson P., Nilsen P.J., Tapasvi D., Bergland W.H., Sørmo E., (2023), Industrially relevant pyrolysis of diverse contaminated organic wastes: Gas compositions and emissions to air, Journal of Cleaner Production 423, 138777.

[11] Lehmann J., Cowie A., Masiello C.A., Kammann C., Woolf D., Amonette J.E., Cayuela M.L., Camps-Arbestain M., Whitman T., (2021), Biochar in climate change mitigation. Nat. Geosci. 14, 883–892.

[12] Sørmo E., Castro G., Hubert M., Licul-Kucera V., Quintanilla M., Asimakopoulos A.G., Cornelissen G., Arp H.P.H., (2023), The decomposition and emission factors of a wide range of PFAS in diverse, contaminated organic waste fractions undergoing dry pyrolysis. J. Hazard Mater., 131447.

[13] Krahn K.M., Cornelissen G., Castro G., Arp H.P.H., Asimakopoulos A.G., Wolf R., Holmstad R., Zimmerman A.R., Sørmo E., (2023), Sewage sludge biochars as effective PFAS-sorbents. J. Hazard Mater., 445, 130449.