Artykuły

Drony wspierane sztuczną inteligencją w służbie OZE

Głównym czynnikiem decydującym o popularności konkretnej technologii służącej do wytwarzania energii elektrycznej jest Uśredniony Koszt Energii (LCoE – Levelized Cost of Energy). Znakomitą jego część stanowi obszar określany jako Obsługa i Konserwacja (O&M – Operation and Maintenance). W przypadku turbin wiatrowych koszt O&M stanowi aż 25% całkowitego kosztu energii LCoE (Shafiee et al., 2021; Shihavuddin et al., 2019). Okresowe inspekcje stanu technicznego turbin wiatrowych pozwalają uniknąć nie tylko katastrofy w postaci całkowitego uszkodzenia turbiny wiatrowej (Liu & Ishihara, 2015) ale także spadku wydajności (Kulsinskas et al., 2021). Co więcej szybkie reagowanie na pojawianie się uszkodzeń pozwala skrócić czas przestoju turbiny co w konsekwencji bezpośrednio wpływa na wartość LCoE. Szacuje się, że każdy dzień, w którym turbina nie jest zdatna do użytku przynosi straty na poziomie od 800 do 1600 dolarów amerykańskich (Katsaprakakis et al., 2021). W treści tego opracowania zaprezentowane zostaną metody pozwalające na skrócenie czasu operacji związanych z O&M a zatem mających wpływ na koszt jednostkowy energii elektrycznej wygenerowanej z użyciem turbin wiatrowych.

Obecnie w celu inspekcji stanu technicznego turbin wiatrowych (Condition monitoring – CM) głównie wykorzystuje się inspekcję bezpośrednią poprzez dostęp linowy lub na platformie, bądź pośrednią z zastosowaniem technik fotograficznych z ziemi z użyciem teleobiektywu. Każda z tych metod posiada zarówno wady jak i zalety. W przypadku analizy bezpośredniej niezaprzeczalną zaletą jest dokładność natomiast główną wadą czasochłonność oraz koszty związane z zatrudnieniem wykwalifikowanych osób i wysokim ryzykiem wykonywania operacji na dużej wysokości, czasem i w trudnych warunkach. W przypadku metody fotograficznej z ziemi zaletą jest wyższe bezpieczeństwo oraz brak konieczności zatrzymywania turbiny – natomiast odbywa się to kosztem jakości otrzymanych danych. Coraz częściej implementuje się systemy kontroli stanu technicznego (Contidion monitoring systems – CMS), które z użyciem różnego rodzaju czujników, umieszczonych w poszczególnych podzespołach turbiny wiatrowej, zbierają określone dane. Badania prowadzone nad tymi systemami wskazują, że ze względu na koszty i techniczną złożoność tychże systemów wciąż ich użycie jest niewielkie (Maldonado-Correa et al., 2020). W ramach systemów CMS coraz częściej wykorzystuje się narzędzia informatyczne, które nadzorują przebieg procesów zachodzących w siłowni wiatrowej. Systemy te określane są pojęciem SCADA tj. Supervisory Control and Data Acquisition. Systemy SCADA zaimplementowane we współczesnej siłowni zbierają i przetwarzają sygnały z ponad 200 różnego rodzaju czujników w odstępach od jednej do 10 minut (Blanco et al., 2018). Do zadań systemów SCADA należy również organizacja baz danych w czasie rzeczywistym, sygnalizowanie problemów i generowanie raportów. Znacząco ułatwia to interpretację danych i wykorzystanie ich do skutecznego monitorowania stanu technicznego. Istotną zmianą w procesie O&M okazało się zastosowanie bezzałogowych statków powietrznych, popularnie określanych jako drony. Drony wykorzystywane są nie tylko do wizualnej inspekcji farm wiatrowych, ale także do transportu części zamiennych (Shafiee et al., 2021). Zastosowanie dronów znacząco wpływa na redukcję kosztów O&M w tym także skrócenie czasu przestoju przy jednoczesnym wzroście wydajności i bezpieczeństwa. W dalszej części artykułu przedstawiona zostanie metodologia wykorzystania bezzałogowych statków powietrznych wspomaganych metodami uczenia maszynowego w trakcie realizacji zadań związanych z monitorowaniem stanu turbin wiatrowych (CM). Przedstawiona metodologia zostanie wykorzystana do realizacji badań w ramach programu grantowego Sophia będącego programem grantowym firmy ONDE S.A. Przedstawiona metodyka może zostać zaimplementowana również do opracowania własnych narzędzi służących do oceny stanu technicznego nie tylko turbin wiatrowych, ale także innych instalacji z branży OZE np. z użyciem kamery termowizyjnej do oceny sprawności i uszkodzeń farm fotowoltaicznych.

W literaturze naukowej możemy odnaleźć przykłady wykorzystania materiału foto-wideo zarejestrowanego z zastosowaniem bezzałogowych statków powietrznych w celu oceny stanu technicznego turbin wiatrowych. W artykule Shafiee et al., (2021) jednoznacznie wskazują, że zastosowanie dronów w procesie O&M ma wiele zalet. Jako główne wymienia się ograniczenie potrzeby manualnej inspekcji na dużych wysokościach, która niesie za sobą bardzo wysokie ryzyko dla zdrowia i życia ludzi oraz skrócenie czasu przestoju turbiny. W pracy przytoczono takie rozwiązania jak wykrywanie uszkodzeń łopat z użyciem drona wyposażonego w kamerę termowizyjną (Galleguillos et al., 2015) lub wykorzystanie fotogrametrii niskiego pułapu (Shivaram, 2015). Galleguillos et al. (2015) podają, że inspekcja pojedynczej łopaty wirnika z zastosowaniem ich metody zajmuje nie więcej niż 20 minut. Tego typu rozwiązania byłyby niemożliwe do implementacji bez wykorzystania bezzałogowych systemów latających. Studiując przedstawione rozwiązania nasuwa się myśl, że być może z wykorzystaniem, wkraczającej w każdy aspekt naszej codzienności, szeroko pojętej sztucznej inteligencji, każda z tych metod mogłaby zostać udoskonalona.

Jednak jak wskazują autorzy opracowania (Shihavuddin et al., 2019), niewiele jest publikacji w których metody te uzupełniane są o możliwość automatycznego wykrywania uszkodzeń w oparciu o narzędzia informatyczne, w tym algorytmy sztucznej inteligencji (AI – Artificial Intelligence). Sami w swojej pracy zaproponowali narzędzie wykorzystujące metodę głębokiego uczenia maszynowego do analizowania zdjęć i oznaczania uszkodzeń takich jak erozja krawędzi natarcia, ubytki w zębach generatora wirów czy miejsc uderzenia pioruna. Autorzy wskazują, że inspekcja z użyciem drona pozwala na przeanalizowanie od 10 do 12 turbin w ciągu jednego dnia a zastosowanie zaproponowanie przez nich automatyzacji pozwoli na zwiększenie tej liczby i w konsekwencji obniżenie kosztów utrzymania turbiny w pełnej sprawności. Przytaczają również publikację (Wang & Zhang, 2017), w której autorzy wykorzystując zdjęcia i nagrania z inspekcji dronem łopaty wirnika wykazali, zdolność wykorzystania cyfrowego przetwarzania obrazu z zastosowaniem techniki Haar-like features do oznaczania pęknięć pojawiających się na jej powierzchni. Zaproponowany przez nich algorytm pozwala na wykrywanie uszkodzeń w trybie ciągłym tj. możliwe byłoby ciągłe monitorowanie stanu łopat np. poprzez kamerę umieszczoną na gondoli. Innym interesującym opracowanie, które wskazuje potencjalne możliwości automatyzacji procesu akwizycji danych jest praca (Khadka et al., 2022), w której zaproponowano podejście umożliwiające nieniszczącą ocenę konstrukcji turbin wiatrowych przy użyciu bezkontaktowej techniki, trójwymiarowej optycznej cyfrowej korelacji obrazu (DIC – Digital Image Correlation). Zastosowanie tej metody pomiarowej, na tak dużych obiektach jak turbiny wiatrowe, możliwe było dzięki wykorzystaniu bezzałogowych statków powietrznych wyposażonych w specjalną kamerę. Przedstawione rozwiązanie pozwala na zobrazowanie naprężeń występujących w konstrukcji turbiny podczas jej pracy a w konsekwencji na szybkie wykrywanie anomalii mogących mieć związek z uszkodzeniem.

Na podstawie przeanalizowanych badań opracowano wytyczne dla metody oceny stanu technicznego (CM) turbiny wiatrowej z zastosowaniem bezzałogowego systemu latającego oraz algorytmu sztucznej inteligencji. Na rysunku 1 przedstawiono elementy bezzałogowego systemu latającego służącego do inspekcji turbin. Elementy przedstawionego systemu zostały dobrane w taki sposób, aby umożliwić zebranie danych w postaci zdjęć i nagrań wysokiej jakość, które następnie z powodzeniem można wykorzystać w procesie uczenia algorytmu AI. W skład proponowanego systemu wchodzi dron DJI Matrice M300, kamera RGB Zenmuse H20 oraz aparatura sterująca DJI SmartController. Drona Matrice M300 cechuje przede wszystkim wysoka odporność na wiatr (15 m/s), długi czas lotu (55 min) oraz daleki zasięg (8 km). Kamerę Zenmuse H20 wybrano ze względu na możliwość 23-krotnego optycznego przybliżenia co pozwala na bardzo dokładną inspekcję z zachowaniem bezpiecznej odległości od elementów turbiny.

Rys. 1. Bezzałogowy system latający dedykowany do inspekcji turbin wiatrowych.

Źródło: 3dair.pl

Pierwszym krokiem jest pozyskanie materiału foto-wideo. W trakcie tej operacji warto, aby brał udział zarówno pilot drona posiadający odpowiednie kwalifikacje i uprawnienia oraz inżynier z doświadczeniem przemysłowym. Warto zaznaczyć, że nie ma takiej konieczności, ocena specjalisty może zostać dokonana później a docelowo, zgodnie z założeniami prezentowanej metodyki może zostać zminimalizowana do oceny niejednoznacznych wyników pozyskanych z użyciem AI. W trakcie prowadzonej inspekcji należy uwzględnić zarówno stronę ssącą (SS – Suction Site) jak tłoczną (PS – Pressure Site) turbiny w tym takie elementy jak: krawędź natarcia (LE – Leading Edge), krawędź spływu (TE – Trailing Edge). Z punktu widzenia kosztów naprawy to właśnie uszkodzenie łopaty śmigła niesie za sobą największe straty. Oczywiście przy okazji inspekcji z zastosowaniem drona nic nie stoi na przeszkodzę aby niewielkim nakładem czasu dokonać również przeglądu gondoli i wieży. Aby zapewnić wysoki poziom bezpieczeństwa, należytą jakość i zachować przy tym odpowiedni reżim czasowy należy opracować listę kontrolną (CL – Checklist) prowadzonej operacji. Można podzielić ją na czynności poprzedzające lot, w trakcie lotu oraz po zakończeniu operacji w powietrzu. Poniżej przedstawiono uproszczoną listę kontrolną, którą można stosować w przypadku inspekcji z zastosowaniem dronów. Warto taką listę rozbudowywać wg potrzeb i specyfiki realizowanego zadania.

- Przed startem – (Preflight Checklist)

- upewnij się, że w obszarze wykonywania operacji lotniczej nie występuje strefa lotnicza wprowadzająca ograniczenia – jeżeli występuje upewnij się, że spełniasz wymagania formalno-prawne do wykonywania operacji w tym obszarze,

- skontroluj warunki pogodowe – siła wiatru, aktywność słońca, przewidywane zmiany pogody, deszcz, temperatura, wilgotność,

- skontroluj otoczenie, wysokość pobliskich obiektów, zbiorniki wodne, instalacje techniczne, możliwość pojawienia się osób postronnych czy innych statków powietrznych,

- przygotuj i oznacz miejsce startu i lądowania,

- sprawdź poziom naładowania baterii drona i aparatury sterującej,

- sprawdź stan i mocowanie śmigieł,

- upewnij się, że silniki obracają się bez oporu,

- sprawdź poprawność mocowania baterii,

- sprawdź ilość satelit, z którymi dron i aparatura nawiązały połączenie, skontroluj łączność RTK jeśli jest na wyposażeniu,

- poczekaj na aktualizację miejsca startu przez system,

- skontroluj wysokość automatycznego powrotu do miejsca startu (RTH – Return To Home),

- sprawdź działanie czujników będących na wyposażeniu,

- sprawdź ruchy kamery,

- upewnij się, że masz wystarczającą ilość miejsca na karcie SD,

- jeżeli latasz w oparciu o wcześniej zaplanowaną misję sprawdź, czy została poprawnie zaimportowana,

- jeżeli korzystasz z pomoc drugiej osoby ustal jaki informacje potrzebujesz w trakcie trwania operacji,

- zaplanuj kolejność wykonywanych zdjęć i nagrań.

- W trakcie lotu (Inflight check)

- kontroluj wskazania telemetrii, w tym zmiany jakości sygnału radiowego,

- obserwuj otoczenie,

- kontroluj stan baterii,

- kontroluj pojemność karty SD,

- notuj przeprowadzenie poszczególnych punktów inspekcji tj. SS, PS, LE, TE.

- Po zakończonym locie

- upewnij się, że kamera skończyła rejestrować obraz,

- wyłącz zasilanie drona,

- wyłącz aparaturę sterującą,

- sprawdź stan techniczny drona w tym śmigieł i silników,

- wyjmij i zabezpiecz kartę SD.

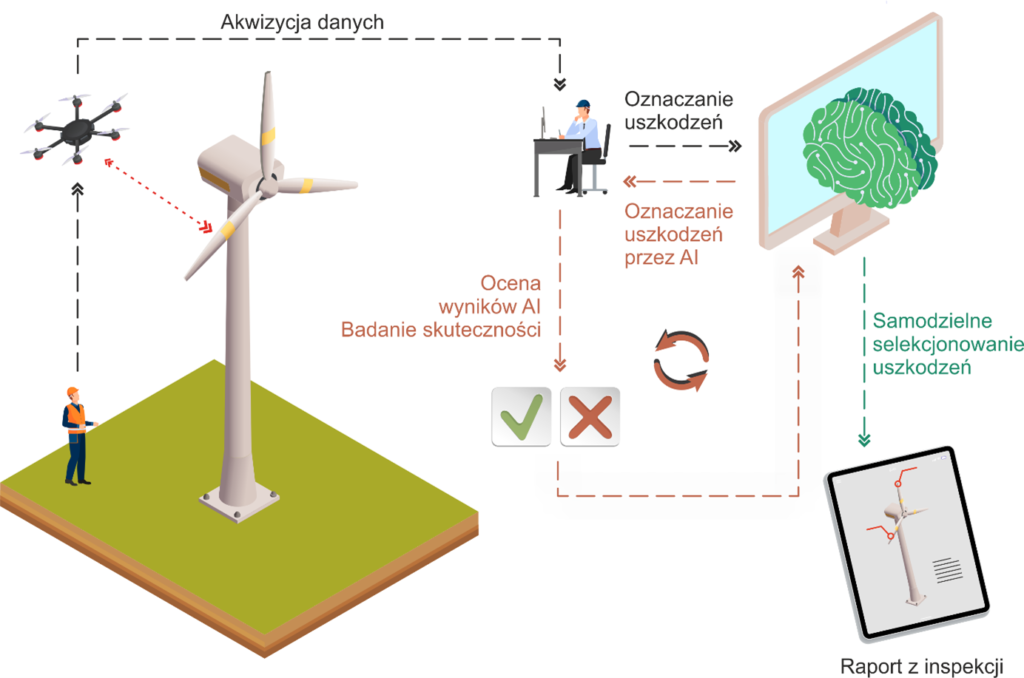

Po przewodzeniu inspekcji w terenie zebrany materiał należy wprowadzić do systemu informatycznego. Uproszczony schemat całej procedury CM z użyciem bezzałogowego statku powietrznego oraz AI zaprezentowano na rysunku 2.

Rys. 2. Procedura generowania raportu z inspekcji wiatrowej z użyciem algorytmów AI.

System ten opiera się na wstępnej interpretacji wyników przez inżyniera specjalistę z zakresu eksploatacji turbin wiatrowych. Następnie dane te zostają wprowadzone do algorytmu i następuje proces uczenia się. W procesie tym stosuje się system kar w przypadku błędnego oznaczenia uszkodzenia lub elementu turbiny. Proces uczenia się oraz oceny wyników przebiega cyklicznie aż do osiągnięcia zakładanego poziomu skuteczności. Ostatecznie opracowany model może zostać zaimplementowany do oceny stanu technicznego turbin na skalę przemysłową. Niemniej jednak, aby zapewnić wysoką skuteczność opracowanego systemu niezbędna jest bardzo duża baza danych wejściowych. Zbudowanie takiej bazy wiąże się z wysokimi kosztami i czasem. Rozwiązaniem tego problemu mogłoby być zachęcenie producentów i użytkowników turbin wiatrowych do publikacji wyników przeprowadzanych inspekcji. Nie ma konieczności by te inspekcje były przeprowadzane z wykorzystaniem dronów a dużym ułatwieniem byłaby wstępna ocena uszkodzeń przed umieszczeniem ich w bazie. Podobne podejście prezentują autorzy pracy (Shihavuddin et al., 2019), którzy udostępnili publicznie materiał fotograficzny zebrany podczas dwóch inspekcji tej samej turbiny w różnych latach.

Zastosowanie bezzałogowych systemów latających na różnym etapie procesu O&M pozwala na istotny wzrost bezpieczeństwa w porównaniu do wcześniej stosowanych metod inspekcji. Technologia ta jest już powszechnie dostępna i pozwala na realizację zadań nie tylko bezpieczniej, ale szybciej i taniej. Szacuje się, że zastosowanie dronów pozwala na oszczędności rzędu 40% w porównaniu do inspekcji na linach (Stout & Thompson, 2019). Uzupełnienie procesu CM w narzędzia wykorzystujące algorytmy AI, pomimo początkowo wysokich nakładów związanych z gromadzeniem baz danych, może przyczynić się do dalszego spadku kosztów nadzoru farm fotowoltaicznych co w konsekwencji obniży wartość LCoE a energia elektryczna pozyskana z turbin wiatrowych stanie się jeszcze bardziej atrakcyjna.

Blanco, M. A., Gibert, K., Marti-Puig, P., Cusidó, J., & Solé-Casals, J. (2018). Identifying health status of wind turbines by using self organizing maps and interpretation-oriented post-processing tools. Energies, 11(4). https://doi.org/10.3390/en11040723

Galleguillos, C., Zorrilla, A., Jimenez, A., Diaz, L., Montiano, L., Barroso, M., Viguria, A., & Lasagni, F. (2015). Thermographic non-destructive inspection of wind turbine blades using unmanned aerial systems. Plastics, Rubber and Composites, 44(3), 98–103. https://doi.org/10.1179/1743289815Y.0000000003

Katsaprakakis, D. Al, Papadakis, N., & Ntintakis, Ι. (2021). A comprehensive analysis of wind turbine blade damage. In Energies (Vol. 14, Issue 18). MDPI. https://doi.org/10.3390/en14185974

Khadka, A., Afshar, A., Zadeh, M., & Baqersad, J. (2022). Strain monitoring of wind turbines using a semi-autonomous drone. Wind Engineering, 46(1), 296–307. https://doi.org/10.1177/0309524X211027814

Kulsinskas, A., Durdevic, P., & Ortiz-Arroyo, D. (2021). Internal wind turbine blade inspections using uavs: Analysis and design issues. In Energies (Vol. 14, Issue 2). MDPI AG. https://doi.org/10.3390/en14020294

Liu, Y., & Ishihara, T. (2015). Fatigue Failure Accident of Wind Turbine Tower in Taikoyama Wind Farm.

Maldonado-Correa, J., Martín-Martínez, S., Artigao, E., & Gómez-Lázaro, E. (2020). Using SCADA data for wind turbine condition monitoring: A systematic literature review. Energies, 13(12). https://doi.org/10.3390/en13123132

Shafiee, M., Zhou, Z., Mei, L., Dinmohammadi, F., Karama, J., & Flynn, D. (2021). Unmanned aerial drones for inspection of offshore wind turbines: A mission-critical failure analysis. Robotics, 10(1), 1–27. https://doi.org/10.3390/robotics10010026

Shihavuddin, A., Chen, X., Fedorov, V., Christensen, A. N., Andre, N., Riis, B., Branner, K., Dahl, A. B., & Paulsen, R. R. (2019). Wind Turbine Surface Damage Detection by Deep Learning Aided Drone Inspection Analysis. https://doi.org/10.17632/hd96prn3nc.1

Shivaram, S. (2015). Structural Health Monitoring of Wind Turbine Blades using Unmanned Air Vehicles.

Stout, C., & Thompson, D. (2019). UAV Approaches to Wind Turbine Inspection Reducing Reliance on Rope-Access.

Wang, L., & Zhang, Z. (2017). Automatic Detection of Wind Turbine Blade Surface Cracks Based on UAV-Taken Images. IEEE Transactions on Industrial Electronics, 64(9), 7293–7309. https://doi.org/10.1109/TIE.2017.2682037